Actualmente, los directivos de todas las empresas están de acuerdo con la afirmación que la calidad del producto es lo más importante.

Por ello, teniendo como objetivo la mejora de calidad en la fabricación, no solo hay que centrarse en adquirir un método sistemático, unos procesos optimizados, una documentación del desarrollo, una gestión de la trazabilidad etc. Sino que habrá que incidir en el aspecto más humano creando un clima propicio para el cambio, generando en todos los agentes implicados un sentido de pertenencia e instruyéndolos en fórmulas para la superación.

Una metodología de trabajo enfocada a incrementar la eficiencia productiva en todos los procesos, minimizando los desperdicios, gestionando el inventario, etc. involucra al trabajador, el cual debe de ser formado para alcanzar las mejores cuotas de excelencia.

Joseph Moses Juran, consultor y recordado principalmente como un experto de la gestión de la calidad, desarrollo la “trilogía de Juran” en la que nos habla de tres procesos básicos de gestión: la planificación, el control de la calidad y su mejora.

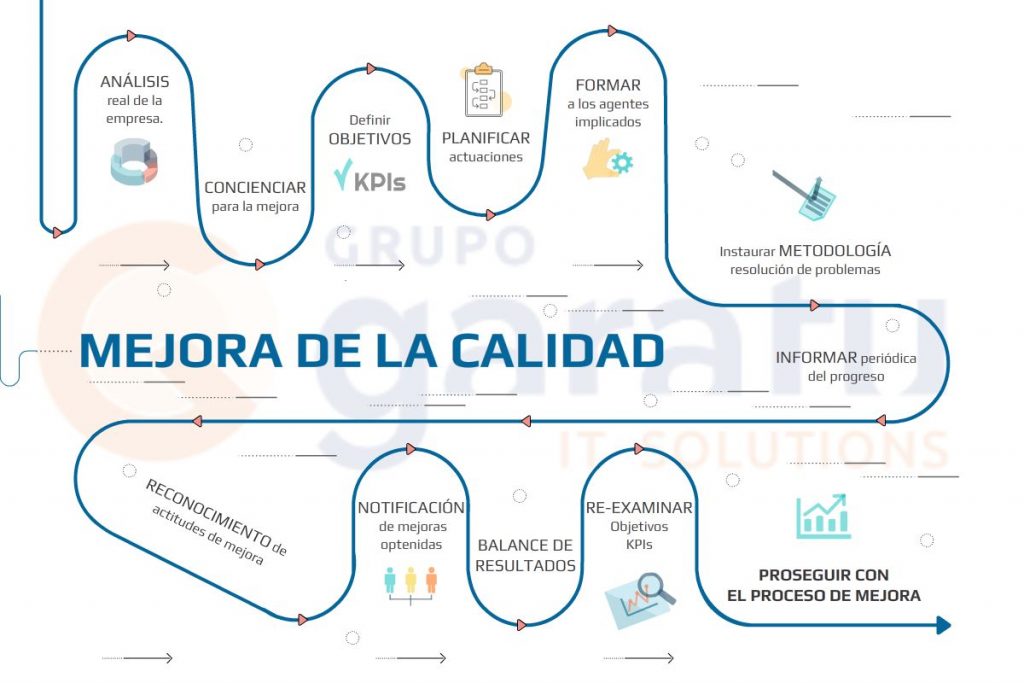

Medidas propuestas por Juran para la mejora de la calidad

- Analizar la realidad de la empresa para lograr la concienciación de la mejora

- Impulsar objetivos para lograrla que no impliquen grandes riesgos

- Concebir planes factibles para lograr los objetivos

- Formación para estimular el logro

- Metodología para la resolución de problemas

- Informar sobre el progreso

- Reconocimiento para el éxito

- Notificación del desenlace

- Hacer un balance de los resultados

- Proseguir con un estímulo de mejora

Cuando hablamos de calidad, nos centramos, no solo en la manera de desarrollar los productos, sino en el pilar más importante que es la satisfacción del cliente, entendiendo la premisa de que el cliente lo que desea no es un producto o servicio sino una solución.

De poco valen las apreciaciones internas de la empresa que se obtengan si el eje no va dirigido a buscar la complacencia del cliente

Entregar el máximo valor a los clientes ampliará la cuota de mercado de las organizaciones que consigan elaborar este tipo de productos/servicios como soluciones.

Noriaki Kano, (educador, escritor y consultor en el campo de la gestión de la calidad) desarrolló en 1980, una teoría de desarrollo de productos y satisfacción del cliente “Modelo de Kano” donde se clasifica las preferencias del cliente en diferentes atributos que se advierten con una mayor o menor importancia por él.

Los 5 agentes de entusiasmo del Modelo Kano:

Calidad atractiva

Son añadidos inesperados al producto que cuando están presentes proporcionan mayor satisfacción en el cliente, pero si no aparecen no varía nuestro grado de conformidad. Por ejemplo, un descuento para una compra en otro producto.

Calidad unidimensional

Son las características esperadas por el cliente en base a la información proporcionada por el proveedor. Si esos atributos existen, tendremos un cliente satisfecho. Si menguan, producirá una grave insatisfacción cuando no se cumplen. Por ejemplo, retardo en la recepción de la mercancía.

Calidad Requerida (Must-be Quality)

Son las características que deben de tener los productos ( “Must-to-be” ). Los clientes esperan estos requisitos considerados como básicos y no suelen estar presente en la negociación. La no obtención sitúa el producto con las mayores valoraciones de insatisfacción. Por ejemplo: Disponer de rueda de repuesto de fábrica

Calidad Indiferente

Características neutras, que no son ni buenos ni malos y no aplican mayor satisfacción del cliente ni provocan su insatisfacción. Por ejemplo: recepción del producto con un embalaje diferente

Calidad inversa

Características de mayor nivel a las deseadas por el cliente pero que no son necesarias para la finalidad que se desea. Por ejemplo, el cliente pide una batería con una función determinada que necesita. Si aportamos una batería con mayor prestaciones pero que no necesita el cliente no se sentirá satisfecho con lo adquirido

Dirigiéndose hacia la SmartFactory